Sind Sie neugierig auf die fortschrittliche Bearbeitungstechnologie, die die Landschaft der Präzisionsfertigung verändert? In diesem Artikel tauchen wir in die Welt der modernsten Bearbeitungstechniken ein, die es den Herstellern ermöglichen, eine beispiellose Präzision in ihren Produktionsprozessen zu erreichen. Von der computergestützten numerischen Steuerung (CNC) bis zur Hochgeschwindigkeitsbearbeitung und darüber hinaus erforschen wir die verschiedenen Methoden, die die Fertigungsindustrie revolutioniert haben. Seien Sie dabei, wenn wir die Geheimnisse hinter der effektiven Bearbeitungstechnologie und ihrer Rolle bei der Erzielung einer präzisen Produktion aufdecken.

Die Fortschritte in der Zerspanungstechnik haben einen bedeutenden Wandel im Bereich der präzisen Produktion bewirkt. Dieser Artikel gibt einen Einblick in die Welt der hochmodernen Bearbeitungstechniken, die die Fertigungsindustrie revolutioniert haben und es den Herstellern ermöglichen, eine beispiellose Präzision in ihren Produktionsprozessen zu erreichen. Von der computergesteuerten Bearbeitung (CNC) bis hin zur Hochgeschwindigkeitsbearbeitung und darüber hinaus erforschen wir die verschiedenen Methoden, die die Landschaft der Präzisionsproduktion umgestalten.

Indem wir die Geheimnisse effektiver Bearbeitungstechnologien aufdecken, wollen wir ihre Rolle bei der Erreichung einer präzisen Produktion beleuchten. Dieser Artikel ist in einem akademischen Stil verfasst, der objektiv und unpersönlich ist und auf Personalpronomen verzichtet, aber dennoch einen technischen und verbindlichen Tonfall beibehält.

Begeben Sie sich mit uns auf eine Reise zu den modernsten Bearbeitungstechniken, die die Präzisionsfertigung revolutionieren.

CNC-Bearbeitung (Computer Numerical Control)

Die computergestützte numerische Steuerung (Computer Numerical Control, CNC) hat sich zu einer revolutionären Technologie in der Präzisionsfertigung entwickelt, die den Herstellern eine noch nie dagewesene Kontrolle und Genauigkeit in ihren Produktionsprozessen bietet. Durch den Einsatz von computergesteuerten Maschinen ermöglicht die CNC-Bearbeitung die Konstruktion und Fertigung komplexer Teile mit höchster Präzision.

Einer der wichtigsten Vorteile der CNC-Bearbeitung ist die Fähigkeit, den Fertigungsprozess zu automatisieren, wodurch der Bedarf an manueller Arbeit verringert und die Produktionseffizienz erhöht wird. Darüber hinaus ermöglicht die CNC-Bearbeitung die Herstellung identischer Teile mit minimalen Abweichungen, was eine gleichbleibende Qualität gewährleistet.

Trotz ihrer Vorteile hat die CNC-Bearbeitung jedoch auch gewisse Grenzen. Die Anfangsinvestitionen in CNC-Maschinen können beträchtlich sein, was sie für kleine Hersteller weniger zugänglich macht. Außerdem sind für die Programmierung und Einrichtung von CNC-Maschinen qualifizierte Bediener erforderlich, und eventuelle Fehler bei der Programmierung können zu kostspieligen Fehlern führen.

Trotz dieser Einschränkungen ist die CNC-Bearbeitung nach wie vor ein unverzichtbares Werkzeug für eine präzise Produktion in der Fertigungsindustrie.

Hochgeschwindigkeitsbearbeitung

Bei der Hochgeschwindigkeitsbearbeitung handelt es sich um eine Bearbeitungstechnik, bei der hohe Spindeldrehzahlen und Vorschübe eingesetzt werden, um das Material schneller abzutragen, was zu einer höheren Effizienz und Produktivität führt.

Mit dieser Technik können Hersteller schnellere Zykluszeiten und höhere Materialabtragsraten erzielen, was dazu führt, dass mehr Teile in kürzerer Zeit hergestellt werden können.

Darüber hinaus kann die Hochgeschwindigkeitsbearbeitung auch die Oberflächengüte und die Genauigkeit der bearbeiteten Teile verbessern, da die höheren Geschwindigkeiten und Vorschübe zu einem gleichmäßigeren Schnitt und geringeren Vibrationen führen, was wiederum eine feinere Oberflächengüte und eine präzisere Maßhaltigkeit zur Folge hat.

Gesteigerte Effizienz und Produktivität

Einer der wichtigsten Fortschritte in der Zerspanungstechnik ist die Einführung innovativer Techniken, die die Effizienz und Produktivität bei präzisen Produktionsprozessen erheblich verbessert haben. Die Hersteller sind ständig auf der Suche nach Möglichkeiten zur Steigerung der Produktivität und zur Rationalisierung von Prozessen, und die Zerspanungstechnik spielt eine entscheidende Rolle bei der Erreichung dieser Ziele.

Im Folgenden werden vier Wege aufgezeigt, wie Effizienz- und Produktivitätssteigerungen durch fortschrittliche Bearbeitungstechniken erreicht werden konnten:

- Verkürzte Rüstzeiten: Moderne Bearbeitungstechniken ermöglichen ein schnelleres und präziseres Einrichten und minimieren die Zeit, die für den Wechsel zwischen verschiedenen Fertigungsverfahren erforderlich ist.

- Optimierte Werkzeugwege: Fortschrittliche Softwarealgorithmen analysieren die Geometrie des zu bearbeitenden Teils und ermitteln die effizientesten Werkzeugwege, wodurch die Bearbeitungszeit verkürzt und die Gesamtproduktivität verbessert wird.

- Verbesserte Automatisierung: Die Automatisierung wurde in die Bearbeitungsprozesse integriert, was einen kontinuierlichen Betrieb ermöglicht und den Bedarf an manuellen Eingriffen reduziert, was zu einer höheren Produktivität führt.

- Verbesserte Schneidwerkzeuge: Modernste Zerspanungstechniken haben zur Entwicklung von Hochleistungsschneidwerkzeugen geführt, wie z. B. Hartmetalleinsätze und Beschichtungen, die zu schnelleren Bearbeitungsgeschwindigkeiten und höherer Produktivität führen.

Diese Fortschritte in der Bearbeitungstechnologie haben die Fertigungsindustrie revolutioniert und ermöglichen es den Herstellern, bei ihren präzisen Produktionsprozessen ein noch nie dagewesenes Maß an Effizienz und Produktivität zu erreichen.

Erhöhte Oberflächengüte und Genauigkeit

Verbesserte Oberflächengüte und Genauigkeit sind zu entscheidenden Zielen bei Bearbeitungsprozessen geworden, was zur Entwicklung und Umsetzung fortschrittlicher Techniken geführt hat, die präzise und makellose Ergebnisse gewährleisten. Die Präzisionsbearbeitung spielt eine zentrale Rolle bei der Erreichung dieser Ziele, indem sie modernste Technologien und Methoden einsetzt.

Einer der wichtigsten Aspekte der Präzisionsbearbeitung ist die Verbesserung der Oberflächenqualität, die sich auf die Verbesserung der Glätte und Gleichmäßigkeit der bearbeiteten Oberflächen konzentriert. Dies wird durch den Einsatz von Hochpräzisionswerkzeugen und -ausrüstungen wie CNC-Maschinen (Computer Numerical Control) erreicht, die eine außergewöhnliche Kontrolle und Genauigkeit bieten. Darüber hinaus tragen fortschrittliche Bearbeitungstechniken wie Hochgeschwindigkeitsbearbeitung und Ultrapräzisionsbearbeitung dazu bei, eine verbesserte Oberflächengüte und Genauigkeit zu erzielen.

Bei diesen Techniken werden spezielle Schneidwerkzeuge und optimierte Schneidparameter eingesetzt, um Fehler zu minimieren und die Präzision zu maximieren. Insgesamt hat die Einführung dieser fortschrittlichen Bearbeitungstechnologien die Fertigungsindustrie revolutioniert, da sie es den Herstellern ermöglicht, in ihren Produktionsprozessen ein beispielloses Maß an Präzision zu erreichen.

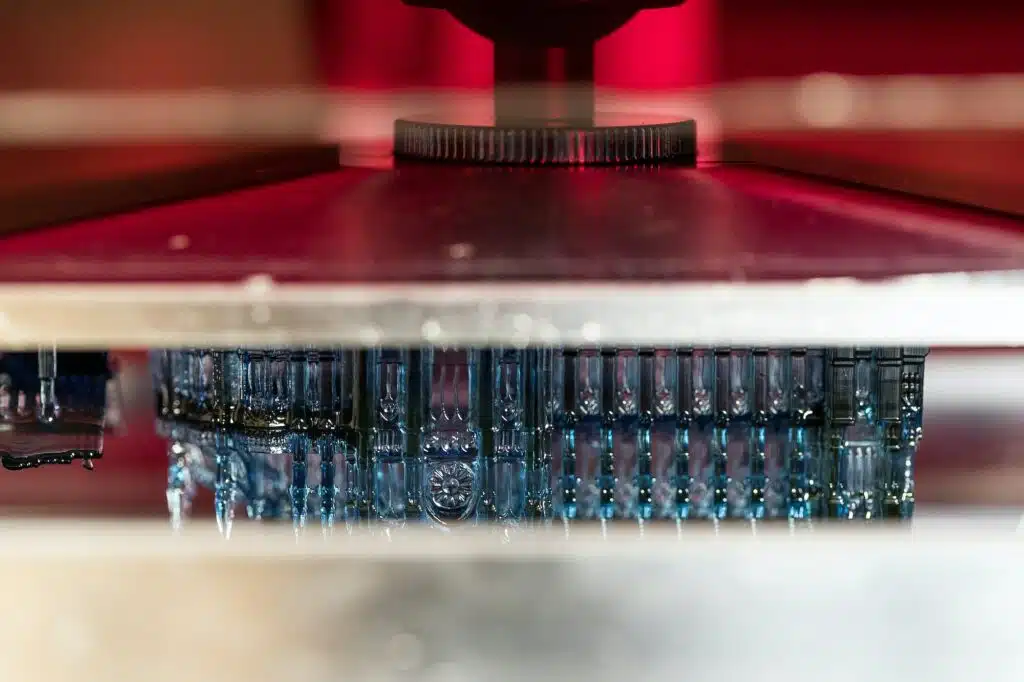

3D-Druck und additive Fertigung

Der 3D-Druck und die additive Fertigung haben sich zu revolutionären Technologien in der Fertigungsindustrie entwickelt, die eine schnelle Prototypenerstellung und individuelle Anpassung ermöglichen.

Durch den Einsatz computergestützter Design-Software (CAD) können komplexe und komplizierte Entwürfe mit hoher Präzision und Genauigkeit in physische Objekte umgesetzt werden.

Dies beschleunigt nicht nur den Produktentwicklungszyklus, sondern ermöglicht es den Herstellern auch, einzigartige und maßgeschneiderte Produkte herzustellen, die auf die individuellen Anforderungen der Kunden zugeschnitten sind.

Darüber hinaus verringern additive Fertigungsverfahren wie der 3D-Druck den Materialabfall und die Kosten erheblich, da nur die für das jeweilige Objekt erforderliche Menge an Material verwendet wird, so dass kein überschüssiges Material benötigt wird und die Produktionskosten insgesamt sinken.

Rapid Prototyping und kundenspezifische Anpassung

Rapid Prototyping und Customization haben sich als wichtige Aspekte der modernen Bearbeitungstechnologie herauskristallisiert, die es den Herstellern ermöglichen, in kürzester Zeit Prototypen zu erstellen und Produkte auf die spezifischen Anforderungen der Kunden zuzuschneiden. Bei dieser fortschrittlichen Fertigungstechnik werden innovative Technologien eingesetzt, um den Produktentwicklungsprozess zu beschleunigen und die Anpassungsmöglichkeiten zu verbessern.

Beim Rapid Prototyping werden mit Hilfe von CAD-Software und 3D-Drucktechnologie schnell physische Prototypen eines Produkts hergestellt. Auf diese Weise können Hersteller das Design, die Funktionalität und die Ergonomie eines Produkts bewerten, bevor sie mit der Massenproduktion beginnen.

Darüber hinaus können die Hersteller durch die Anpassung der Bearbeitungstechnologie ihre Produkte auf die individuellen Kundenbedürfnisse zuschneiden, was zu einer höheren Kundenzufriedenheit und einer besseren Wettbewerbsfähigkeit auf dem Markt führt. Durch den Einsatz von Rapid Prototyping und kundenspezifischer Anpassung können Hersteller in der schnelllebigen Welt der modernen Fertigung die Vorlaufzeiten verkürzen, die Produktqualität verbessern und effektiver auf Kundenwünsche reagieren.

Weniger Materialabfall und Kosten

Weniger Materialabfall und geringere Kosten sind wesentliche Vorteile, die sich aus der Einführung des Rapid Prototyping und der kundenspezifischen Anpassung in der Bearbeitungstechnologie ergeben. Durch den Einsatz fortschrittlicher Techniken wie der CNC-Bearbeitung (Computer Numerical Control) und der Hochgeschwindigkeitsbearbeitung können Hersteller ihre Produktionsprozesse optimieren und den Materialabfall minimieren. Die CNC-Bearbeitung ermöglicht eine präzise Steuerung der Schneidewerkzeuge, was den Bedarf an überschüssigem Material reduziert und zu einem minimalen Abfall führt. Darüber hinaus ermöglichen Hochgeschwindigkeitsbearbeitungstechniken den Herstellern höhere Produktionsgeschwindigkeiten, wodurch der Gesamtmaterialverbrauch reduziert wird. Dies trägt nicht nur zu Kosteneinsparungen bei, sondern verbessert auch die Nachhaltigkeit durch die Schonung von Ressourcen. Darüber hinaus ermöglicht die Implementierung von Rapid Prototyping und kundenspezifischer Anpassung ein effizientes Testen und Verfeinern von Designs, wodurch der Bedarf an physischen Prototypen minimiert und der Materialabfall verringert wird. Insgesamt haben diese Fortschritte in der Zerspanungstechnik die Fertigungsindustrie revolutioniert und ermöglichen es den Herstellern, eine beispiellose Präzision zu erreichen und gleichzeitig den Energieverbrauch zu senken und die Nachhaltigkeit zu verbessern.

Vorteile durch geringeren Materialabfall und geringere Kosten

- minimiert den Materialabfall

- senkt die Produktionskosten

- verbessert die Nachhaltigkeit

- verbessert die Ressourcenschonung

- optimiert die Produktionseffizienz

Laserschneiden und Lasergravieren

Laserschneiden und -gravieren haben sich als hochpräzise und effiziente Bearbeitungstechniken etabliert. Sie bieten Herstellern die Möglichkeit, komplizierte Entwürfe und komplexe Muster mit außergewöhnlicher Genauigkeit zu realisieren.

Bei diesen Techniken wird ein Hochleistungslaserstrahl eingesetzt, um verschiedene Materialien wie Metall, Holz, Acryl und Textilien zu schneiden oder zu gravieren. Die Anwendungsmöglichkeiten des Laserschneidens sind vielfältig und reichen von der Automobil- und Luftfahrtindustrie bis hin zur Herstellung von Schmuck und Schildern.

Mit Lasergravurtechniken können Hersteller detaillierte und dauerhafte Markierungen auf einer Vielzahl von Materialien, darunter Kunststoff, Glas und Keramik, anbringen.

Zu den Vorteilen des Laserschneidens und -gravierens gehören minimaler Materialverlust, hohe Produktionsgeschwindigkeit und die Möglichkeit, komplizierte und präzise Schnitte oder Gravuren zu erzielen. Darüber hinaus ermöglicht die Lasertechnologie eine automatisierte Verarbeitung, die menschliche Fehler reduziert und einheitliche Ergebnisse gewährleistet.

Wasserstrahlschneiden

Das Wasserstrahlschneiden ist ein äußerst vielseitiges Bearbeitungsverfahren, bei dem ein Hochdruck-Wasserstrahl mit Abrasivpartikeln gemischt wird, um eine Vielzahl von Materialien, darunter Metall, Stein, Glas und Verbundwerkstoffe, präzise zu schneiden.

Diese Technik hat zahlreiche Anwendungen in verschiedenen Industriezweigen gefunden, z. B. in der Luft- und Raumfahrt, der Automobilindustrie und der Fertigung. Die Fähigkeit des Wasserstrahlschneidens, komplizierte Formen und Konturen genau zu schneiden, macht es geeignet für die Herstellung komplexer Teile mit hoher Präzision.

In den letzten Jahren wurde die Wasserstrahltechnologie erheblich weiterentwickelt, wodurch sich ihre Möglichkeiten weiter verbessert haben. Ein solcher Fortschritt ist die Einführung von mehrachsigen Wasserstrahlschneidsystemen, die das Schneiden im dreidimensionalen Raum ermöglichen, wodurch komplexere und kompliziertere Konstruktionen möglich werden. Darüber hinaus haben Verbesserungen bei der Konstruktion von Wasserstrahldüsen und Abrasivmittelzufuhrsystemen zu höheren Schneidgeschwindigkeiten und einer verbesserten Gesamteffizienz geführt.

Diese Fortschritte haben das Wasserstrahlschneiden zu einer noch attraktiveren Option für Hersteller gemacht, die eine präzise Produktion anstreben.

Insgesamt entwickelt sich die Wasserstrahlschneidetechnik ständig weiter und bietet Herstellern eine hocheffiziente und präzise Methode zum Schneiden verschiedener Materialien. Ihre Vielseitigkeit und ihre Fortschritte machen sie zu einem wertvollen Werkzeug im Streben nach präziser Produktion in der Fertigungsindustrie.

Elektrische Entladungsbearbeitung (EDM)

Die Funkenerosion (EDM) ist ein nicht-traditionelles Bearbeitungsverfahren, bei dem elektrische Funken verwendet werden, um Material zu erodieren und präzise Schnitte zu erzielen. Das Verfahren ist in verschiedenen Industriezweigen weit verbreitet, da es die Herstellung komplizierter Formen und die Bearbeitung schwer zu bearbeitender Materialien ermöglicht. Einer der Hauptvorteile der Funkenerosion ist die Fähigkeit, komplexe Formen mit hoher Präzision zu schneiden, wodurch sie sich für Anwendungen wie Luft- und Raumfahrtkomponenten, medizinische Implantate und den Formenbau eignet. Im Laufe der Jahre wurde die Funkenerosion erheblich weiterentwickelt, u. a. durch die Entwicklung neuer Elektrodenmaterialien, verbesserter Stromversorgungssysteme und verbesserter Steuerungssysteme. Diese Fortschritte haben zu einer höheren Bearbeitungsgeschwindigkeit, einer besseren Oberflächengüte und einem geringeren Werkzeugverschleiß geführt. Darüber hinaus wurde die Funkenerosion mit anderen Bearbeitungsverfahren, wie z. B. der Hochgeschwindigkeitsbearbeitung, kombiniert, um ihre Möglichkeiten weiter zu verbessern. Insgesamt hat sich die Funkenerosion als wertvolles Werkzeug für eine präzise Produktion in der Fertigungsindustrie erwiesen.

| Vorteile der Funkenerosion | Nachteile der Funkenerosion | Anwendungen der Funkenerosion |

|---|---|---|

| Hohe Präzision | Langsame Bearbeitungsgeschwindigkeit | Komponenten für die Luft- und Raumfahrt |

| Komplexe Formen | Begrenzte Materialoptionen | Medizinische Implantate |

| Geringerer Werkzeugverschleiß | Oberflächengüte kann Nachbearbeitung erfordern | Formenbau |

Präzisionsschleifen

Präzisionsschleifen ist ein hocheffizientes und weit verbreitetes Bearbeitungsverfahren, das Herstellern die Möglichkeit bietet, in ihren Produktionsprozessen ein außergewöhnliches Maß an Genauigkeit und Oberflächengüte zu erzielen. Bei dieser Technik wird eine Schleifscheibe verwendet, um Material vom Werkstück zu entfernen, wodurch eine glatte und präzise Oberfläche entsteht. Hochentwickelte Werkzeuge sind ein wichtiger Bestandteil des Präzisionsschleifens, da sie gleichbleibende und präzise Ergebnisse gewährleisten.

Die Vorteile des Präzisionsschleifens sind vielfältig. Erstens können die Hersteller damit enge Toleranzen erreichen und sicherstellen, dass das Endprodukt den erforderlichen Spezifikationen entspricht. Zweitens wird die Oberflächengüte verbessert, was zu einem hochwertigen Produkt mit minimalen Fehlern führt. Und schließlich kann das Präzisionsschleifen bei einer Vielzahl von Werkstoffen eingesetzt werden, darunter Metalle, Keramiken und Verbundwerkstoffe, was es zu einem vielseitigen Bearbeitungsprozess macht.

Das Präzisionsschleifen ist eine wichtige Bearbeitungstechnik, die es den Herstellern ermöglicht, in ihren Produktionsprozessen ein unvergleichliches Maß an Genauigkeit und Oberflächengüte zu erreichen. Durch den Einsatz fortschrittlicher Werkzeuge und Fachkenntnisse können die Hersteller sicherstellen, dass ihre Produkte den höchsten Präzisions- und Qualitätsstandards entsprechen.

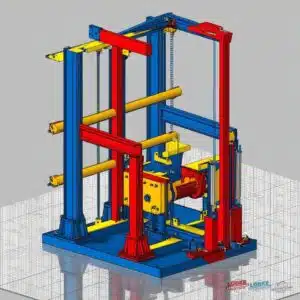

Automatisierte Montagesysteme

Automatisierte Montagesysteme haben die Fertigungsindustrie revolutioniert und bieten den Herstellern effiziente und präzise Methoden für die Montage von Produkten. Diese automatisierten Montagelinien nutzen die Integration von Robotern, um den Produktionsprozess zu rationalisieren und eine unvergleichliche Präzision zu erreichen. Durch den Wegfall der manuellen Arbeit verringern diese Systeme das Risiko menschlicher Fehler und erhöhen die Produktivität.

Die Integration von Robotern in automatisierte Montagesysteme bietet mehrere Vorteile. Erstens können Roboter sich wiederholende Aufgaben mit gleichbleibender Genauigkeit ausführen und so sicherstellen, dass jedes Produkt genau nach den Spezifikationen montiert wird. Zweitens können Roboter mit hoher Geschwindigkeit arbeiten, was die Montagezeit erheblich verkürzt und die Produktionseffizienz insgesamt erhöht. Und schließlich ermöglicht die Integration von Robotern eine größere Flexibilität in den Fertigungsprozessen, da die Roboter leicht umprogrammiert werden können, um sich an Änderungen im Produktdesign oder in den Produktionsanforderungen anzupassen.

Die Integration von Robotern in automatisierte Montagesysteme hat die Fertigungslandschaft verändert und ermöglicht Herstellern eine präzise Produktion in großem Maßstab. Die folgende Tabelle enthält einen Vergleich zwischen manuellen Montagesystemen und automatisierten Montagesystemen mit Roboterintegration:

| Aspekt | Manuelle Montagesysteme | Automatisierte Montagesysteme mit Roboterintegration |

|---|---|---|

| Präzision | Anfällig für menschliche Fehler | Konsistent und präzise |

| Geschwindigkeit | Begrenzt durch menschliche Geschwindigkeit | Hochgeschwindigkeitsleistung |

| Flexibilität | Begrenzte Anpassungsfähigkeit | Leicht umprogrammierbar |

Automatisierte Montagesysteme mit integriertem Roboter haben die Fertigungsindustrie revolutioniert und bieten effiziente, präzise und flexible Methoden für die Produktmontage. Diese Systeme haben die Produktivität erheblich gesteigert und das Risiko menschlicher Fehler verringert, was letztlich zu einer höheren Produktqualität und Kundenzufriedenheit führt.

Robotik und Automatisierung

Roboter und Automatisierung haben die Fertigungsindustrie durch die Bereitstellung effizienter und präziser Methoden für die Produktmontage erheblich verändert. Die Integration von Robotern in das Gesundheitswesen hat den medizinischen Bereich revolutioniert und ermöglicht präzisere Operationen und eine effizientere Patientenversorgung.

Auch in der Landwirtschaft hat die Automatisierung eine entscheidende Rolle bei der Steigerung der Produktivität und der Senkung der Arbeitskosten gespielt. Landwirte setzen heute Robotersysteme für Aufgaben wie Pflanzung, Ernte und Überwachung der Pflanzengesundheit ein. Diese automatisierten Prozesse gewährleisten genaue und konsistente Ergebnisse, was zu höheren Ernteerträgen und weniger Abfall führt.

Darüber hinaus können Roboter, die mit fortschrittlichen Sensoren und Algorithmen der künstlichen Intelligenz ausgestattet sind, Veränderungen in der Umwelt erkennen und darauf reagieren, wodurch die Ressourcenzuweisung optimiert und die Umweltbelastung minimiert wird.

Insgesamt hat der Einsatz von Robotik und Automatisierung in verschiedenen Branchen die Produktionsprozesse revolutioniert und ermöglicht den Herstellern eine beispiellose Präzision und Effizienz.

Fortgeschrittene Messtechniken und Inspektionstechniken

Im Bereich der fortschrittlichen Mess- und Prüftechniken haben die Hersteller innovative Methoden eingeführt, die die Fertigungsindustrie verändert haben und bei Fachleuten und Enthusiasten gleichermaßen Bewunderung und Faszination hervorrufen. Eine der wichtigsten Neuerungen in diesem Bereich ist die berührungslose Messung, die die Art und Weise revolutioniert hat, wie Hersteller präzise Messungen ohne physischen Kontakt mit dem zu messenden Objekt durchführen können. Bei dieser Technik werden fortschrittliche Technologien wie Laserscanner und optische Sensoren eingesetzt, um Daten zu erfassen und genaue Messungen durchzuführen. Eine weitere wichtige Technik ist die optische Inspektion, bei der optische Systeme eingesetzt werden, um die Qualität und Unversehrtheit der hergestellten Komponenten zu prüfen. Diese Systeme setzen verschiedene Methoden ein, darunter Bildverarbeitung und Mustererkennung, um Fehler zu erkennen, Abmessungen zu messen und die allgemeine Produktqualität zu gewährleisten. Durch den Einsatz dieser fortschrittlichen Mess- und Prüftechniken können Hersteller eine beispiellose Präzision in ihren Produktionsprozessen erreichen, was zu qualitativ hochwertigeren Produkten und höherer Kundenzufriedenheit führt.

| Technik | Beschreibung |

|---|---|

| Berührungslose Messung | Verwendet Laserscanner und optische Sensoren, um präzise Messungen ohne physischen Kontakt mit dem Objekt durchzuführen. |

| Optische Inspektion | Verwendet optische Systeme und Bildverarbeitung, um die Produktqualität zu untersuchen, Fehler zu erkennen und Abmessungen zu messen. |

Häufig gestellte Fragen

Wie viel kostet eine CNC-Maschine?

Die Kosten für CNC-Maschinen variieren je nach Markttrends und Faktoren wie Komplexität, Größe und Zusatzfunktionen der Maschine. Diese Faktoren tragen zur Preisgestaltung von CNC-Maschinen auf dem Markt bei.

Welche Materialien können für die Hochgeschwindigkeitsbearbeitung verwendet werden?

Zu den Vorteilen der Hochgeschwindigkeitsbearbeitung gehören kürzere Zykluszeiten, bessere Oberflächengüte und höhere Produktivität. Zu den wichtigsten Aspekten der Hochgeschwindigkeitsbearbeitung gehören die richtige Auswahl der Werkzeuge, die Verwendung von Kühlmitteln und die Stabilität der Maschine, um optimale Leistung und Präzision zu gewährleisten.

Wie unterscheidet sich das Laserschneiden vom Wasserstrahlschneiden?

Das Laserschneiden ist ein präzises Bearbeitungsverfahren, das in verschiedenen Bereichen wie der Luft- und Raumfahrt, der Automobilindustrie und der Elektronikindustrie zum Einsatz kommt. Dabei wird ein leistungsstarker Laserstrahl verwendet, um Materialien mit hoher Genauigkeit und Geschwindigkeit zu schneiden. Das Wasserstrahlschneiden hingegen ist ein weiteres Verfahren, bei dem ein Druckwasserstrahl mit einem Abrasivmittel gemischt wird, um Materialien zu durchtrennen. Im Vergleich zum Laserschneiden bietet das Wasserstrahlschneiden Vorteile wie die Möglichkeit, ein breiteres Spektrum an Materialien zu schneiden, darunter Metalle, Keramik und Verbundwerkstoffe, ohne Wärmeeinflusszonen oder thermische Spannungen zu erzeugen.

Kann 3D-Druck für die Massenproduktion eingesetzt werden?

Zu den Vorteilen des 3D-Drucks in der Massenproduktion gehören die Möglichkeit, komplexe Entwürfe herzustellen, den Materialabfall zu verringern und Produkte individuell anzupassen. Einschränkungen wie langsamere Produktionsgeschwindigkeiten und begrenzte Materialoptionen verhindern jedoch einen breiten Einsatz in der Massenproduktion.

Welche Arten von Produkten können mit der Funkenerosion hergestellt werden?

Die Funkenerosion (EDM) wird zur Herstellung einer breiten Palette von Produkten verwendet, darunter komplizierte Formen, Gesenke und Werkzeuge. Zu den Vorteilen der Funkenerosion gehören die hohe Präzision, die Fähigkeit, komplexe Formen zu bearbeiten, und die Möglichkeit, harte und exotische Materialien zu verarbeiten.